Ångfälla

Kondensat och luft måste avlägsnas ur ditt ångsystem för att anläggningen skall fungera korrekt. Återvinning av kondensat maximerar din energiåtervinning. Vi har den rätta kondensatavledaren för din applikation och erfarna tekniker som kan ge dig tips och råd.

Kapselavledare

Termiska kondensatavledare justerar sig automatiskt efter systemets ångtryck.

Flottöravledare

Flottöravledare är en otroligt mångsidig kondensatavledare som effektivt avleder kondensat vid både stora och små kondensatlaster.

Bimetallavledare

Bimetallavledare kan behålla energi genom att dränera underkylt kondensat för applikationer med varmhållning.

Temperaturavledare (Frostskydd)

Temperaturavledaren har en vätskeexpansionsdel för dränering av kondensat vid en förbestämd temperatur. Den används ofta som frostskydd.

Klockavledare

Klockavledare är en mycket robust typ av mekaniskt kondensatavledare.

Manifoldrar & Isolering

En modern lösning är att köpa färdiga manifoldrar som standard utrustning, precis som inköp av en kondensatavledare är.

Helsvetsade Avledare

En helsvetsad kondensatavledare eliminerar risken för läckage till omgivningen i skarvar och kopplingar.

Universalavledare

Traditionella dräneringspaket har flera anslutningar mellan kondensatavledaren och övriga produkter där en potentiell risk för läckage föreligger.

Termodynamiska Avledare

Termodynamiska kondensatavledare kombinerar enkelhet, effektivitet och pålitlighet.

HUR KAN SPIRAX SARCO HJÄLPA DIG?

Vi har arbetat med ånglösningar i över 100 år och med vårt exceptionella team av specialister tar vi oss tid att förstå dina behov och arbetar med dig för att hitta den mest effektiva ångfällan för dina applikationer.

Vårt mål är att hjälpa dig att nå dina hållbarhet- och effektivitetsmål genom att säkerställa att ditt ångsystem fungerar optimalt hela tiden.

Effektiv kondensatavledning är en nyckelfaktor för att uppnå detta.

Ångfällekontroll - Kartering

För att driva ett ångsystem säkert och med maximal driftseffektivitet är det viktigt att alla ångledningar är fria från kondensat.

E-guiden om energieffektivitet av ångsystem

Gör ditt ångsystem så energieffektivt som möjligt med denna enkla checklista. Vår guide om energieffektivitet visar dig vad du bör kontrollera och hur du kommer igång.

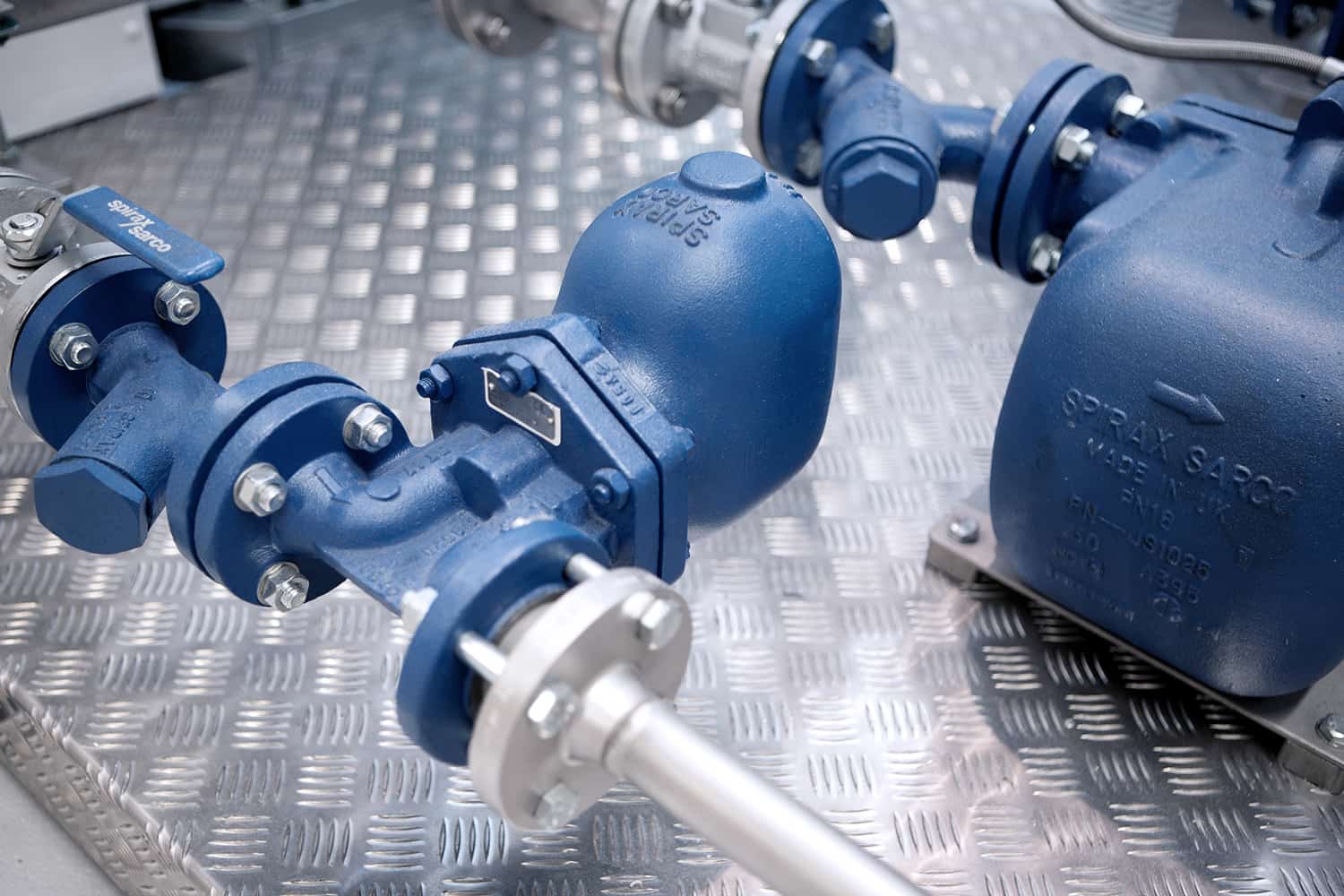

SPIRAX SARCO ÅNGFÄLLOR

VARFÖR ÄR ÅNGFÄLLOR VIKTIGA I DITT ÅNGSYSTEM?

Ångfällans funktion är att släppa ut kondensat, luft och andra gaser från ett ångsystem, samtidigt som det säkerställs att ånga inte kommer ut från ångsystemet.

Spirax Sarco har legat i framkant genom ångans historia, och hjälpt till att förbättra effektiviteten hos ångsystem. Sedan 1935 har vårt produktsortiment vuxit sig bredare och bredare och är nu en del av många ångsystem över hela världen och inom alla branscher. Idag är det få produktionsprocesser som inte är beroende av ånga för att producera en slutprodukt.

Ångfällan är en viktig del av alla ångsystem. Det är en viktig länk mellan god ångkvalitet och hantering av kondensat, och håller ångan inom processen för att uppnå optimalt utnyttjande av värmen, samtidigt som kondensat och gaser släpps ut i rätt tid.

Även om det kan vara frestande att se på ångfällor som fristående komponenter, är det deras effekt på hela ångsystemet som ofta förbises. Följande 3 frågor är viktiga:

Når anläggningen rätt temperatur snabbt eller reagerar den långsamt och är driftseffektiviteten lägre än förväntat?

Fungerar systemet effektivt och utan problem eller uppstår vattenslag, korrosion och läckor samt höga underhållskostnader på grund av problem med kondensatavledningen?

Har ångsystemets utformning en negativ effekt på ångfällornas livslängd och effektivitet?

Det är ofta sant att om fel typ av ångfälla väljs för en viss applikation kommer brister att uppstå. Ibland händer det till och med att ångfällor stängs av helt utan omedelbar anledning. Till exempel på en ångledning där ofullständig dränering av kondensat från en dräneringspunkt ofta innebär att överskottskondensatet helt enkelt transporteras till nästa dräneringspunkt. Detta kan mycket väl vara ett problem om nästa dräneringspunkt är blockerad eller har stängts av.

Den uppmärksamma teknikern kommer att upptäcka att slitage på reglerventiler, läckor och minskad anläggningseffekt kan åtgärdas genom att hålla ett öga på ångfällorna. Det kommer att uppstå slitage på all mekanisk utrustning och ångfällor är inget undantag.

Varför använda ångfällor?

Ångfällans uppgift är att släppa ut kondensat, samtidigt som man ser till att ånga inte kommer ut från ångsystemet.

Ett ångsystem är inte komplett utan ångfällor. Det är den viktigaste länken i ett kondensatsystem eftersom det kopplar samman ångförbrukning med returkondensat.

En ångfälla rensar bokstavligen kondensat (och andra gaser) från systemet, vilket gör att ångan når sin användningsplats i en så torr form som möjligt för att göra sitt jobb effektivt, ekonomiskt och hållbart.

Mängden kondensat en ångfälla måste klara av varierar kraftigt. Ångfällor kan behöva kunna släppa ut kondensat vid ångans temperatur (t.ex. så snart det bildas i systemet) eller så måste den släppa ut kondensat under ångtemperaturen och avleda en del av sin värme i processen.

Trycket en ångfälla kan arbeta vid kan vara från vakuum till långt över 100 bar, ibland till och med högre. För att passa dessa varierande förhållanden finns det många olika typer av ångfällor, var och en med sina egna fördelar och nackdelar. Erfarenhet visar att ångfällor är mest effektiva när deras egenskaper matchar applikationen. Det är avgörande att rätt ångfälla väljs för att utföra en given funktion under givna förutsättningar. Vid första anblicken är det kanske inte självklart vilka dessa relationer är. De kan innebära variationer i drifttryck, värmebelastning eller kondensattryck. Ångfällorna kan utsättas för extrem temperatur eller vattenslag. De kan behöva vara resistenta mot korrosion eller smuts. Oavsett vilka förhållanden de har att arbeta under är det viktigt att välja rätt ångfälla för att uppnå högsta driftseffektivitet och därigenom ett så hållbart och energieffektivt system som möjligt.

Överväganden i samband med val av ångfälla

Avluftning

Vid uppstart, d.v.s. i början av processen är systemet fyllt med luft, som om den inte släpps ut, försämrar värmeöverföringen och förlänger uppvärmningstiden. Starttiderna förlängs och anläggningens effektivitet minskar. Det är bäst att ventilera ut luften så snabbt som möjligt. Vanligtvis monteras en avluftare där framförallt ånga och luft blandas, inte kondensat, till exempel i slutet av en rörledning i en högpunkt. Luften som släpps ut kommer att innehålla en viss mängd ånga.

Separata avluftare kan behövas i större eller svåråtkomliga ångrum, men i många delar av ett ångsystem kan det vara tillräckligt med att luften ventileras ut genom ångfällorna som används för att dränera bort kondensar. Här har termostatiska ångfällor en klar fördel jämfört med andra typer av ångfällor, då de är helt öppna vid uppstart. Flottöravledare/flottörfällor med inbyggda termostatventiler (avluftare) är särskilt användbara, medan andra termodynamiska ångfällor också kan hantera måttliga mängder luft.

Dränering av kondensat

Efter att ha ventilerat ut luften ska ångfällan släppa ut kondensat men inte ånga eftersom man vill behålla ångan i systemet. En effektiv ångfälla låter kondensat passera samtidigt som den fångar upp ångan i processen. Om god värmeöverföring är avgörande för processen, måste kondensatet släppas ut direkt och vid sama temperatur som ångan, alltså utan underkylning.

Normal drift

När de grundläggande kraven för avlägsnande av luft och kondensat har övervägts kan uppmärksamheten riktas mot anläggningsdrift. Vilken typ av ångfälla som väljs kommer att påverka detta. Till exempel håller termostatfällor kondensat kvar i systemet till det svalnar under mättnadstemperaturen. Om kondensatet stannar kvar i ångsystemet minskas värmeöverföringsytan och värmeväxlarens prestanda. Utsläpp av kondensat vid lägsta möjliga temperatur kan verka mycket attraktivt, men i allmänhet kräver de flesta applikationer att kondensat avlägsnas från processen vid ångtemperaturen. Här behövs en ångfälla med andra driftsegenskaper än den termostatiska typen behövs, och detta innebär vanligtvis antingen en mekanisk eller en termodynamisk ångfälla.

Innan du väljer en viss ångfälla är det nödvändigt att överväga processens behov och därmed bestämma vilken typ av ångfälla som krävs. Sättet som processen är kopplad till ång- och kondensatsystemet kan sedan avgöra vilken typ av ångfälla som kommer att kunna göra jobbet bäst. När typ av ångfälla är vald behöver ångfällan dimensioneras.

Detta görs genom att titta på ångsystemet och följande processparametrar:

- Maximalt ång- och kondensattryck

- Ång och kondensattryck under drift

- Temperaturer och flödeshastigheter

- Flöden

- Är processtemperaturen kontrollerad?

Tillförlitlighet

Erfarenheten visar att rätt val av ångfälla är lika med tillförlitlighet, det vill säga optimal drift med minimal övervakning.

Ett opålitligt system förknippas ofta med följande:

- Korrosion på grund av kondensatförhållanden. Detta kan motverkas genom att använda rätt konstruktionsmaterial och god matarvattenkonditionering

- Vattenslag, ofta på grund av ett lyft efter ångfällan, som har förbisetts i konstruktionsfasen och ofta orsaken till onödiga skador på annars pålitliga ångfällor.

- Smuts som samlas från ett system, rester från vattenbehandling överförs från pannan eller avlagringar mm från rör och andra komponenter i systemet.

En ångfällas primära syfte är att ta bort kondensat och luft och detta kräver en tydlig förståelse för hur ångfällor fungerar.

Avspänningsånga - Flashånga

Överföring av hett kondensat från ett högtryckssystem till ett lågtryckssystem kan orsaka avspänningsånga även kallad flashånga. Detta kan förvirra operatören när det gäller ångfällans funktion.

Titta till exempel på entalpin för nybildat kondensat vid ångtryck och temperatur (använd ångtabeller). Vid ett tryck på 7 bar g kommer kondensatet att innehålla 721 kJ / kg vid en temperatur på 170,5 °C. Om detta kondensat släpps ut i atmosfären kan det endast existera som vatten vid 100 °C, innehållande 419 kJ/kg entalpi av mättat vatten. Den överskjutande entalpihalten på 721 - 419, dvs. 302 kJ/kg, kokar bort en del av vattnet och producerar en mängd ånga vid atmosfärstryck.

Den producerade lågtrycksångan kallas ofta flashsteam. Mängden flashånga som frigörs beräknas enligt följande:

Om ångfällan släpper ut 500 kg/h kondensat vid 7 bar g till atmosfären blir mängden flashånga som genereras 500 x 0,134 = 67 kg/h, motsvarande cirka 38 kW energiförlust!

Detta representerar en ganska betydande mängd användbar energi som alltför ofta går förlorad från ångvärmebalansen och kondensatslingan, men erbjuder möjligheten att öka driftseffektiviteten om ångan kan fångas upp och användas.

Typer av ångfällor

Alla ångfällor eller kondensatavledare kan kategoriseras i 3 grupper, som alla är klassificerade enligt den internationella standarden ISO 6704:1982.

Termostatiska ångfällor

Temperaturen på mättad ånga bestäms av dess tryck. I processen ger ånga upp sin förångningsentalpi (värme) och producerar kondensat vid ångtemperatur. Som ett resultat av ytterligare värmeförluster i systemet minskar kondensatets temperatur. En termostatisk ångfälla släpper ut kondensat när denna lägre temperatur uppnås. När ånga når ångfällan har den en högre temperatur och ångfällan stänger och håller kvar ångan i systemet.

Mekaniska ångfällor

Denna typ av ångfälla fungerar genom att känna av skillnaden i densitet mellan ånga och kondensat. Dessa ångfällor kallas oftast för flottöravledare eller flottörfällor. I flottörfällor höjs bollen (flytkroppen) när kondensat bildas och öppnar en ventil som släpper ut kondensat.

Termodynamiska ångfällor

Termodynamiska ångfällor är delvis beroende av bildandet av flashånga från kondensatet. Termodynamiska ångfällor kan användas för överhettad ånga och höga tryck. De är motståndskraftiga mot vattenslag och vibrationer och är särskilt bra för att dränera stamledninger både inomhus och utomhus.