Grundlagen der Dampftechnik und Wärmeübertragung

Inhalt

Rohrheizschlangen und Mantelbeheizung

Behälter können über einige verschiedene Wege aufgeheizt werden. Dieses Modul wird sich mit der indirekten Beheizung befassen. Bei diesen Systemen wird die Wärme über eine Wärmeübertragungsfläche übertragen. Die behandelten Möglichkeiten umfassen:

Eingetauchte Dampfheizschlangen

Der Einsatz von Tankheizschlangen ist speziell bei Anwendungen auf Schiffen weit verbreitet, bei denen Ladungen aus Rohöl, Speiseölen, Talg und Melasse in tiefen Tanks beheizt werden. Viele dieser Flüssigkeiten sind auf Grund ihrer Viskosität bei Raumtemperatur schwer zu handhaben. Daher werden dampfbeheizte Schlangen genutzt, um die Temperatur dieser Flüssigkeiten anzuheben, so dass sie einfacher gepumpt werden können.

Tankheizschlangen werden auch sehr häufig in der Galvanotechnik und Metallbehandlung eingesetzt. In der Galvanotechnik durchlaufen Gegenstände verschiedene Prozesstanks, so dass metallische Beschichtungen auf ihren Oberflächen aufgetragen werden können. Einer der ersten Schritte in diesem Prozess ist das sogenannte Beizen, bei dem Werkstoffe wie Stahl und Kupfer dahingegen behandelt werden, dass sie in Tanks mit Säure- oder Laugenlösungen eingetaucht werden, um Zunder oder Oxyde (z. B. Rost), die sich gebildet haben, zu entfernen.

Dimensionierung der Dampfheizschlange

Nachdem man den erforderlichen Energiebedarf bestimmt hat (vorangegangenes Modul), und bei Kenntnis von Dampfdruck/-temperatur in der Heizschlange, kann die Wärmeübertragungsfläche unter Verwendung von Gleichung 2.5.3 bestimmt werden:

Die berechnete Wärmeübertragungsfläche entspricht der Oberfläche der Heizschlange und sie ermöglicht es, eine geeignete Größe und Gestaltung zu bestimmen.

Ermittlung des „U“- Wertes

Für die Berechnung der Wärmeübertragungsfläche muss ein Wert für den gesamten Wärmedurchgangskoeffizienten U gewählt werden. Dieser variiert abhängig von den thermischen und strömungstechnischen Eigenschaften beider Fluide und einigen anderen Bedingungen beträchtlich.

Auf der Produktseite der Heizschlange wird es eine thermische Grenzschicht geben, über die es ein Temperaturgefälle zwischen der Oberfläche und dem Fluid gibt. Wenn die Temperaturdifferenz relativ groß ist, werden die natürlichen Konvektionsströmungen erheblich und der Wärmedurchgangskoeffizient groß sein.

Unterstützende Zirkulation (wie Rühren), die eine erzwungene Konvektion erzeugt, wird auch in höheren Koeffizienten resultieren. Da die Konvektion teilweise von der Massenbewegung des Fluids abhängt, hat die Viskosität (welche sich mit der Temperatur ändert) auch eine wichtige Bedeutung für die thermische Grenzschicht.

Zusätzliche Schwankungen können auch auf der Dampfseite der Heizschlange auftreten, speziell bei langen Rohrleitungslängen. Der Heizschlangeneintritt könnte hohe Dampfgeschwindigkeiten aufweisen und relativ frei von Wasser sein. Weiter am Ende der Heizschlange jedoch kann die Geschwindigkeit geringer sein und die Heizschlange teilweise voll Kondensat stehen. Bei sehr langen Heizschlangen, wie sie manchmal in Hochseetankern oder großen Speichertanks anzutreffen sind, kann es zu einem erhebliche Druckverlust über die Länge der Heizschlange kommen. Um die mittlere Heizschlangentemperatur zu erreichen, wird ein durchschnittlicher Dampfdruck in Höhe von ungefähr 75 % des Eingangsdruckes verwendet. In extremen Fällen kann der verwendete durchschnittliche Druck nur 40 % des Eingangs-drucks betragen.

Eine weitere Variable ist das Material der Heizschlange selbst. Die thermische Leitfähigkeit des Heizschlangenmaterials kann beträchtlich schwanken. Der gesamte Wärmeübergang wird jedoch zu einem großen Teil von den Wärmewiderstandsfilmen bestimmt, und die thermische Leitfähigkeit des Heizschlangenmaterials ist nicht so bedeutend bei der Gesamtauswirkung. Tabelle 2.10.1 liefert typische gesamte Wärmedurchgangskoeffizienten für verschiedene Anwendungen von eingetauchten Dampfheizschlangen. U-Werte für Dampfdrücke zwischen 2 bar ü und 6 bar ü können durch Interpolation der Tabellenwerte ermittelt werden.

Tabelle 2.10.1 Wärmedurchgangskoeffizienten für in Wasser eingetauchte Dampfheizschlangen

| Übliche gesamte Wärmedurchgangskoeffizienten

|

U (W/m² °C) | |

| Mittlere Dampf-/Wasser-Temperaturdifferenz etwa 30 °C |

550 - 1 300 | |

| Mittlere Dampf-/Wasser-Temperaturdifferenz etwa 60 °C |

1 000 - 1 700 | |

| Mittlere Dampf-/Wasser-Temperaturdifferenz etwa 3110 °C |

1 300 - 2 700 | |

| Empfohlene Werte

|

U (W/m² °C) | |

| Niederdruck-Schlangen | (<2 bar ü) bei natürlicher Zirkulation des Wassers | 550 |

| Hochdruck-Schlangen | ((>6 bar ü) bei natürlicher Zirkulation des Wassers | 1 100 |

| Niederdruck-Schlangen | (<2 bar ü) bei unterstützter Zirkulation des Wassers | 1 100 |

| Hochdruck-Schlangen | (>6 bar ü) bei unterstützter Zirkulation des Wassers | 1 700 |

Der in Tabelle 2.10.1 dargestellte Wertebereich verdeutlicht die Schwierigkeit, definitive U-Werte anzugeben. Übliche Werte am oberen Ende des Bereiches werden für Installationen verwendet, welche trockenen, sauberen Dampf, kleine Heizschlangen und eine gute Kondensatableitung aufweisen. Das untere Ende ist eher bei schlechter Dampfqualität, langen Heizschlangen und mangelhafter Kondensatableitung anzuwenden.

Die empfohlenen gesamten Wärmedurchgangskoeffizienten gelten für typische Bedingungen und Installationen. Diese empfohlenen Werte sind empirisch ermittelt und stellen im Allgemeinen sicher, dass ein großzügiger Sicherheitsfaktor für die Heizschlangenauslegung Anwendung findet.

Im Falle anderer Fluide als Wasser wird der Wärmedurchgangskoeffizient, auf Grund der Art und Weise wie sich die Viskosität mit der Temperatur ändert, sogar noch weiter variieren. Die in Tabelle 2.10.2 dargestellten Werte liefen jedoch eine Richtschnur für einige üblicherweise anzutreffende Substanzen, wohingegen Tabelle 2.10.3 Nennoberflächen von Rohren pro Meter angibt.

Tabelle 2.10.2 Wärmedurchgangskoeffizienten für in verschiedene Flüssigkeiten eingetauchte Dampfheizschlangen

| Mitteldruck-Dampf | (2 - 6 bar ü) mit natürlicher Flüssigkeitskonvektion | U (W/m² °C) |

| Leichtöle | 170 | |

| Schweröle | 80 - 110 | |

| Fette* | 30 - 60 | |

| Mitteldruck-Dampf | (2 - 6 bar ü) mit erzwungener Flüssigkeitskonvektion | U (W/m² °C) |

| Leichtöle | (200 Redwoodsekunden bei 38 °C) | 550 |

| Heizöle | (1 000 Redwoodsekunden bei 38 °C) | 340 |

| Schweröle | (3 500 Redwoodsekunden bei 38 °C) | 170 |

| Melassen** | (10 000 Redwoodsekunden bei 38 °C) | 85 |

| Fette* | (50 000 Redwoodsekunden bei 38 °C) | 55 |

*Bestimmte Stoffe wie Talg oder Margarine sind bei normalen Temperaturen fest, haben aber im geschmolzenen Zustand eine sehr geringe Viskosität.

**Handelsübliche Melassen beinhalten oft Wasser und die Viskosität ist dadurch viel geringer.

Tabelle 2.10.3 Nennoberfläche von Stahlrohren je Meter Länge

| Nenndurchmesser (mm) | 15 | 20 | 25 | 32 | 40 | 50 | 65 | 80 | 100 |

| Oberfläche (m²/m) | 0.067 | 0.085 | 0.106 | 0.134 | 0.152 | 0.189 | 0.239 | 0.279 | 0.358 |

Beispiel 2.10.1

Bestimmen Sie ausgehend von Beispiel 2.9.1:

- Teil 1. Den mittleren Dampfmassenstrom beim Anfahren. (Mittlere Heizlast = 367 kW)

- Teil 2. Die erforderliche Wärmeübertragungsfläche

- Teil 3. Die empfohlene Heizschlangenoberfläche.

- Teil 4. Den maximalen Dampfmassenstrom für die erforderliche Wärmeübertragungsfläche

- Teil 5. Eine Empfehlung für die Installation, einschließlich Heizschlangendurchmesser und -layout.

Die folgenden zusätzlichen Informationen stehen zur Verfügung:

- Dampfdruck am Regelventil = 2,6 bar ü (3,6 bar abs).

- Eine Edelstahlheizschlange liefert die Wärme.

- Wärmedurchgangskoeffizient von Dampf/Schlange/Flüssigkeit, U = 650 W/m² °C

Teil 1 Berechnen Sie den mittleren Dampfmassenstrom beim Anfahren

Dampfdruck am Regelventil = 2,6 bar ü (3,6 bar abs)

Der kritische Druckverlust über das Regelventil wird beim Anfahren auftreten, daher sollten für den minimalsten Dampfruck in der Heizschlange 58 % des stromaufwärtigen Absolutdrucks angenommen werden. Eine Erklärung dafür wird in Block 5 gegeben.

Teil 2 Berechnen Sie die erforderliche Wärmeübertragungsfläche

Teil 3 Eine Empfehlung für die Heizschlangenoberfläche

Wegen der Problematik, genaue U-Werte zur Verfügung zu stellen, und um ein zukünftiges Fouling der Wärmeübertragungsfläche zu berücksichtigen, ist es üblich, 10 % auf die berechnete Wärmeübertragungsfläche aufzuschlagen

Teil 4 Den maximalen Dampfmassenstrom für die erforderliche Wärmeübertragungsfläche

Die größte Wärmeübertragung (und damit der Dampfbedarf) wird dann entstehen, wenn die Temperaturdifferenz zwischen dem Dampf und dem Prozessfluid ihr Maximum erreicht hat, und es sollte eine zusätzliche Rohrleitungsfläche für Fouling berücksichtigt werden.

(A) Bestimmen Sie die maximale Heizleistung der Heizschlange Q̇(Schlange)

(B) Dampfmassenstrom, um die 519 kW zu liefern

Teil 5 Eine Empfehlung für die Installation, einschließlich Heizschlangendurchmesser und -layout

(A) Bestimmen Sie den Durchmesser und Länge der Heizschlange

Es könnte sich schwierig gestalten, diese Länge für eine große Heizleitung in einem 3 m x 3 m Tank unter zu bringen.

Eine Lösung wäre eine Reihe paralleler Leitungen zwischen einem Dampfverteiler und einem Kondensatsammler zu verlegen, wobei diese auf verschiedenen Höhen sein müssen, um das Kondensat dazu zu bewegen, zum niedriger gelegenen Kondensatsammler zu fließen. Die Entwässerungsleitung muss vom Boden des Kondensatsammlers nach unten zum Kondensatableiter (oder Pump-Kondensatableiter) verlaufen.

Siehe Abbildung 2.10.1 für das vorgeschlagene Layout.

Beachten Sie, dass der Dampfeintritt an einem Ende des Verteilers angebracht ist, wogegen sich die Kondensatableiterbaugruppe am anderen Ende befindet. Das unterstützt die Dampfströmung und hilft dabei das Kondensat durch die Heizschlangen zu drücken.

Bei dieser Anwendung wären die Dampfverteiler und Kondensatsammler jeweils 2,8 m lang. Da der Kondensatsammler nur Kondensat beinhaltet, ist seine Wärminhalt verglichen mit dem Dampfverteiler gering und kann bei der Berechnung vernachlässigt werden.

Der Dampfverteiler sollte 100 mm Durchmesser haben, wie bei der vorangegangenen Geschwindigkeitsberechnung ermittelt wurde.

Das erzeugt eine Wärmeübertragungsfläche von: 2,8 m x 0.358 m²/m = 1.0 m²

Demzufolge sind immer noch 7 m² - 1 m² = 6 m² an Wärmeübertragungsfläche erforderlich und müssen über die Verbindungsleitungen gebildet werden.

Willkürlich eine DN 32 Leitung zu wählen ist ein guter Kompromiss zwischen Robustheit und Verarbeitbarkeit:

NACHPRÜFUNG

Es ist erforderlich, die Dampfgeschwindigkeit durch die Verbindungsleitungen zu überprüfen:

Basierend auf dem Proportionalverhältnis der Wärmeübertragungsflächen werden im Dampfverteiler kondensieren:

Andere Layouts für Dampfheizschlangen

Die Gestaltung und das Layout der Dampfheizschlange wird von dem zu beheizenden Prozessfluid abhängen. Falls das zu beheizende Prozessfluid eine korrosive Lösung ist, wird normalerweise empfohlen, die Anschlüsse für den Heizschlangeneintritt und -austritt über den Rand des Tanks zu führen, da es nicht ratsam ist, die korrosionsbeständige Beschichtung der Tankseiten zu durchbohren. Das stellt sicher, dass es keine Schwachstellen in der Tankbeschichtung gibt, was ein Risiko für ein Auslaufen der korrosiven Flüssigkeit darstellen könnte. In diesen Fällen wird auch die Heizschlange selbst aus einem korrosionsbeständigen Werkstoff hergestellt sein, wie zum Beispiel bleibeschichteter Stahl, Kupfer oder Legierungen wie Titan.

Wenn kein Korrosionsrisiko besteht, sollten Steigleitungen über den Behälteraufbau vermieden und die Verbindungen für den Dampfeintritt und -austritt durch die Behälterseite geführt werden. Das Vorhandensein von irgendwelchen Steigleitungen hat einen Wasserrückstau in einem Teil der Heizschlangenlänge und damit mögliche Wasserschläge, Geräusche und undichte Rohrleitungen zur Folge. Dampfheizschlangen sollten generell ein Gefälle vom Eintritt zum Austritt aufweisen, um zu gewährleisten, dass das Kondensat zum Austritt fließt und sich nicht am Boden der Heizschlange sammelt.

Wenn eine Steigleitung nicht zu vermeiden ist, sollte sie so gestaltet sein, dass sie eine Form von Abschlusseinrichtung und ein kleines Tauchrohr hat, wie in Abbildung 2.10.2 dargestellt.

Die Abschlusseinrichtung erlaubt, dass sich eine kleine Menge Kondensat sammelt und wie eine Wasservorlage wirkt, die das Auftreten von Dampfabschluss verhindert. Ohne diesen Abschluss kann Dampf an dem Kondensat vorbeiströmen, das sich am Boden der Leitung gesammelt hat, und den Kondensatableiter am oberen Ende der Steigleitung abschließen.

Das Kondensatniveau würde dann ansteigen und eine kurzzeitige Wasservorlage bilden, welche den Dampf zwischen dem unteren Ende der Steigleitung und dem Kondensatableiter einschließt. Der Kondensatableiter bleibt so lange geschlossen, bis der eingeschlossene Dampf kondensiert ist. Währenddessen wird die Heizschlange weiter vom Kondensat verschlossen.

Wenn der Dampfabschluss kondensiert und der Kondensatableiter öffnet, wird ein Schwall Wasser in die Steigleitung abgelassen. Sobald die Wasservorlage zusammengebrochen ist, wird Dampf in die Steigleitung eintreten und den Kondensatableiter schließen, während die aufgebrochene Wassersäule nach unten fällt, um sich am Boden der Heizschlange zu sammeln.

Das Tauchrohr, mit kleinem Durchmesser dagegen wird nur einem sehr geringem Volumen an Dampf ermöglichen in der Steigleitung eingeschlossen zu werden. Es ermöglicht somit, dass die Wassersäule einfach aufrecht erhalten wird, ohne dass Dampf durch sie hindurchsprudelt, und stellt sicher, dass ein ständiger und gleichmäßiger Kondensatfluss zum Austritt vorhanden ist.

Wenn die Wasservorlage letztendlich zusammenbrechen sollte, wird ein kleines Wasservolumen in die Heizschlange zurückströmen, dann aber in den freien, großen Durchmesser der Steigleitung. Aber da die Abschlusseinrichtung nur ein kleines Kondensatvolumen benötigt, um eine Wasservorlage zu bilden, wird sich diese umgehend wieder aufbauen.

Falls der Prozess das Eintauchen von Gegenständen in eine Flüssigkeit beinhaltet, ist es vielleicht nicht zweckdienlich, die Heizschlange am Boden des Tank zu verlegen – sie könnte vielleicht durch das in die Lösung getauchte Objekt beschädigt werden. Bei bestimmten Prozessen setzen sich auch schwere Ablagerungen am Boden des Tanks ab und können die Heizfläche schnell bedecken und die Wärmeübertragung behindern.

Aus diesen Gründen werden in der Galvanikindustrie oft seitlich hängende Heizschlangen eingesetzt. In diesen Fällen werden Serpentinen- oder Plattenheizschlangen entlang der Tankseite nach unten verlegt, wie in Abbildung 2.10.3 dargestellt ist. Diese Heizschlangen sollen ebenfalls ein Gefälle in Richtung Boden zusammen mit einer Wasservorlage und einem Tauchrohr aufweisen. Diese Anordnung hat den Vorteil, dass sie oft leichter zu installieren und auch zu entfernen ist, falls wiederkehrende Reinigung erforderlich ist.

Falls Gegenstände in den Tank eingetaucht werden müssen, ist es vielleicht nicht möglich, erzwungene Konvektion durch irgendwelche Rühreinrichtungen zu erzeugen und auftretende Temperaturgefälle innerhalb des Tanks zu verhindern. Egal ob am Boden oder seitlich verlegte Heizschlangen verwendet werden, ist es notwendig, dass sie eine ausreichende Flächenabdeckung haben, so dass die Wärme gleichmäßig über den Großteil der Flüssigkeit verteilt wird.

Der Durchmesser der Heizschlange sollte eine ausreichende Gesamtlänge für eine gute Verteilung liefern. Eine kurze Heizschlange mit einem großen Durchmesser wird gegebenenfalls nicht für eine angemessene Temperaturverteilung sorgen. Eine sehr lange Heizschlange dagegen wird vielleicht ein Temperaturgefälle auf Grund des Druckverlustes von ihrem Anfang bis zu ihrem Ende erfahren, was in einer ungleichmäßigen Beheizung der Flüssigkeit resultiert.

Auch wenn die nächsten zwei Kapitel „Bemessung des Regelventils“ und „Die Kondensatableitung“ in diesem Modul beinhaltet sind, sollte ein noch unerfahrener Leser für ausführliche und umfassende Informationen auf spätere Blöcke und Module zurück- greifen, bevor er versucht, Ausrüstungsteile zu bemessen und auszuwählen.

Regelventilanordnung

Die Regelventileinheit kann entweder aus einem oder zwei parallel geschalteten Ventilen bestehen. Ein einzelnes Regelventil, welches groß genug ist, mit dem beim Anfahren auftretenden maximalen Massenstrom zurechtzukommen, ist vielleicht nicht in der Lage, den Durchsatz bei der zu erwartenden minimalen Durchflussrate zu regeln. Das könnte eine schwingende Temperaturregelung verursachen. Eine Alternative dazu ist es, zwei Regelventile parallel zu schalten:

- Ein Ventil (Betriebsventil) ausgelegt zur Regelung der geringeren Durchsatzmenge.

- Ein zweites Ventil (Anfahrventil), um die Differenz zwischen der Kapazität des ersten Ventils und dem maximalen Massenstrom zu regeln.

Das Anfahrventil hätte seinen Sollwert kurz unter dem des Betriebsventils, damit es zuerst schließt und dem Betriebsventil die Regelung der geringeren Durchsätze überlässt.

Bemessung des Regelventils

Die Regelventileinheit (entweder ein Ventil oder zwei parallel geschaltete Ventile).

Die Heizschlange wurde auf Basis der mittleren Wärmeübertragungsmengen dimensioniert. Es ist jedoch vielleicht besser, das Regelventil so zu dimensionieren, dass es die maximale (Anfahr-)Leistung liefern kann. Bei großen Tankheizschlangen wird dies helfen, die Höhe des Dampfdrucks über die Heizschlangenlänge aufrechtzuerhalten, wenn der Dampf eingeschaltet wird, was wiederum hilfreich ist, um das Kondensat durch die Heizschlange zur Kondensatableitung zu drücken. Wenn das Regelventil auf Mittelwerte ausgelegt ist, wird der Dampfdruck in der Heizschlange beim Anfahren geringer sein und die Heizschlange könnte geflutet werden

Einsatz eines Ventils

Mit Beispiel 2.10.1 fortfahrend beträgt die maximale Dampfmenge 850 kg/h und die Heizschlange ist so bemessen, dass diese Menge bei 1,1 bar ü zugeführt werden. Ein Auslegungsdiagramm für Dampfventile würde ergeben, dass ein Kv-Wert von etwa 20 erforderlich ist, um 850 kg/h Dampf mit einem Dampfruck von 2,6 bar ü am Eintritt des Regelventils und kritischem Druckverlust (CPD) über das Regelventil durchzusetzen. (Modul 6.4 wird zeigen, wie die Ventilgröße durch Berechnung bestimmt werden kann).

Für diese Anwendung muss daher ein DN40 Regelventil mit einem größeren Kvs-Wert von 25 ausgewählt werden. Wenn nur ein Ventil eingesetzt wird, muss dieses Ventil sicherstellen, dass die maximale Heizleistung geliefert wird, während gleichzeitig der erforderliche Dampfdruck in der Heizschlange aufrecht erhalten werden muss, um die Ableitung des Kondensates beim Anfahren zu unterstützen. Zwei Regelventile sind wegen den zuvor genannten Gründen jedoch wahrscheinlich besser.

Die Betriebslast beträgt 52 kW und wenn die Heizschlange bei 1,1 bar ü betrieben wird, ist die Dampfmenge im Betrieb:

Das Auslegungsdiagramm für Dampfventile zeigt, dass ein Kv-Wert von 2 erforderlich ist, um 85 kg/h bei 2,6 bar ü vor dem Regelventil und Betrieb bei kritischem Druckverlust durchzusetzen.

Ein KE-Ventil DN 15 (Kvs = 4) und ein Kolbenventil DN 25 (Kvs = 18,6), welche zusammen arbeiten, können die Anfahrleistung bereitstellen. Das größere Ventil würde so eingestellt werden, dass es schließt, wenn die Solltemperatur fast erreicht ist, und dem kleineren Ventil es so ermöglicht, gut zu regeln.

Die Kondensatableitung

Die Auswahl und Dimensionierung des Kondensatableiters wird sehr stark vom Kondensatgegendruck beeinflusst. Für dieses Beispiel wird angenommen, dass der Gegen- druck atmosphärischen ist. Der Kondensatableiter sollte so bemessen sein, dass sie in der Lage ist, die beiden folgenden Bedingungen zu erfüllen.

- 850 kg/h Kondensat bei 1,1 bar ü in der Heizschlange abzuleiten, d. h. bei Volllastbedingungen.

- Die Kondensatmenge abzuleiten, wenn der Dampfdruck in der Heizschlange dem Kondensatgegendruck entspricht, d.h. bei Rückstau-Lastbedingungen.

Wenn der Kondensatableiter nur auf Basis der ersten Bedingung bemessen ist, besteht die Möglichkeit, dass er vielleicht nicht die Rückstaulast ableiten kann (der Zustand, bei dem das Produkt seine erforderliche Temperatur fast erreicht hat und das Regelventil moduliert, um den Dampfruck zu drosseln). Die Rückstaulast kann durchaus beträchtlich sein. Im Hinblick auf stehende Anwendungen wie Tanks ist dies vom thermischen Gesichtspunkt nicht allzu schwerwiegend, da der Tankinhalt bereits fast die erforderliche Temperatur erreicht hat und ein sehr großes Wärmereservoir aufweist.

Jede Reduktion der Wärmeübertragung während dieses Teils des Heizprozesses wird daher nur einen kleinen unmittelbaren Einfluss auf den Tankinhalt haben.

Es wird sich jedoch Kondensat in die Heizschlange zurückstauen und es werden Wasserschläge auftreten, mit den damit verbundenen Begleiterscheinungen und mechanischen Belastungen. Tankheizschlangen in großen runden Tanks sind in der Regel robuste Konstruktionen und oft in der Lage, solchen Belastungen Stand zu halten. Probleme können jedoch bei rechteckigen Tanks (welche normalerweise kleiner sind) auftreten, da Vibrationen in der Heizschlange größere Auswirkungen auf die Tankstruktur haben. Hier erzeugt die durch die Wasserschläge frei werdende Energie Vibrationen, welche sich negativ auf die Lebensdauer der Heizschlange, des Tanks und des Kondensatableiters auswirken und zudem unangenehme Geräusche verursachen.

In Hinblick auf strömende Anwendungen wie Plattenwärmetauscher hat die Nichtberücksichtigung der Rückstaubedingungen normalerweise enorme Auswirkungen. Das liegt hauptsächlich an dem geringen Volumen im Wärmetauscher.

Bei Wärmetauschern kann jede ungewollte Reduzierung der Wärmeübertragungsfläche, wie sie durch Kondensatrückstau in den Dampfraum verursacht wird, den Wärmestrom durch die Heizfläche beeinflussen. Das kann dazu führen, dass das Regelsystem unzuverlässig und instabil wird und Prozesse, welche eine stabile und genaue Regelung benötigen, ein unzureichendes Betriebsverhalten aufweisen.

Wenn Wärmetauscher überdimensioniert sind, steht genügend Heizfläche zur Verfügung, wenn sich Kondensat in den Dampfraum zurückstaut, und es muss nicht immer zu einem Rückgang der thermischen Leistung kommen. Bei Wärmetauschern, die jedoch nicht so ausgelegt sind, um mit den Folgen von Kondensatrückstau zurechtzukommen, kann dies zu Korrosion der Heizflächen führen, was unweigerlich die Lebensdauer des Tauschers reduziert. Kondensatrückstau kann bei einigen Anwendungen kostspielig werden. Stellen Sie sich einen Kondensatrückstau in einer Frostschutz- Heizschlange in einem Luftheizregister vor. Luft mit 4 °C, welche mit 3 m/s strömt, kann das in der Heizschlange eingeschlossenes Kondensat sehr schnell gefrieren lassen, was zu einem vorzeitigen und ungewollten Ausfall führen kann. Eine sachgerechte Kondensatableitung ist für die Erhaltung der Lebensdauer jedes Wärmetauschers und Luftheizregisters unverzichtbar.

Kondensatableiter sind Armaturen, welche sich so anpassen, dass sie schwankende Kondensatmengen aus Anwendungen mit wechselnden Betriebsbedingungen ableiten können. Kugelschwimmer- Kondensatableiter sind so gestaltet, dass sie modulieren und Kondensat nahe der Dampftemperatur ableiten können, und somit zu einer maximale Anlagenleistung, -lebensdauer und -rendite beitragen.

Wenn Rückstaubedingungen auftreten und keine Kondensatableiter eingesetzt werden können, wird eine Pumpkondensatableiter oder eine Pumpen-/Ableiter-Kombination eine korrekte Kondensatableitung sicherstellen und somit die thermische Leistung und die Lebenszykluskosten der Anlage optimieren

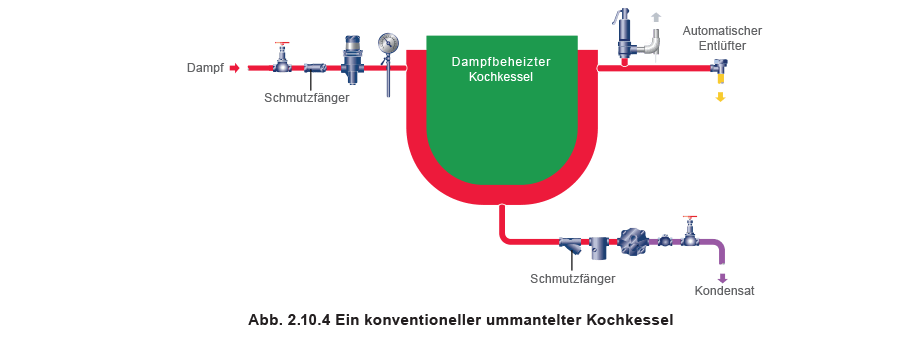

Dampfheizmäntel

Der am häufigsten eingesetzte Typ von Dampfheizmänteln besteht einfach aus einem äußeren Mantel, welcher einen Kessel umgibt, wie in Abb. 2.10.4 dargestellt. Der Dampf zirkuliert im äußeren Mantel und kondensiert an den Wänden des Kessels. Ummantelte Kessel können auch isoliert sein oder einen inneren Luftraum aufweisen, welcher den Mantel umgibt. Das soll sicherstellen, dass so wenig wie möglich Dampf am äußeren Mantel kondensiert und die Wärme in Richtung des Kessels übertragen wird.

Die Wärmeübertragungsfläche (die Oberfläche der Kesselwandung) kann mit Hilfe der Gleichung 2.5.3 und den gesamten Wärmedurchgangskoeffizienten aus Tabelle 2.10.4 in der gleichen Art und Weise wie bei Heizschlangen berechnet werden.

Obwohl Dampfheizmäntel auf Grund der Abstrahlungsverluste an die Umgebung allgemein thermisch weniger leistungsfähig sind als eingetauchte Heizschlangen, ermöglichen sie es, dass der Kesselinhalt umgerührt werden kann und somit die Wärmeübertragung unterstützt wird. Die in Tabelle 2.10.4 aufgeführten U-Werte gelten für moderates, nicht wandnahes Rühren.

Normalerweise sind die Kesselwände aus Edelstahl oder glasbeschichtetem Stahl hergestellt. Die Glasbeschichtung liefert einen zusätzlichen korrosionsbeständigen Überzug. Die Größe des Dampfheizmantelraumes hängt von der Größe des Kessels ab, aber die übliche Breite bewegt sich zwischen 50 mm und 300 mm.

Tabelle 2.10.4 Gesamte Wärmeübergangskoeffizienten für Dampfheizmäntel

| Prozessflüssigkeit oder Produkt | Wandungswerkstoff | U (W/m² °C) |

| Wasser |

Edelstahl | 850 - 1 700 |

| Glasbeschichteter Stahl | 400 - 570 | |

| Wässrige Lösung |

Edelstahl | 450 - 1 140 |

| Glasbeschichteter Stahl | 285 - 480 | |

| Organische Stoffe |

Edelstahl | 285 - 850 |

| Glasbeschichteter Stahl | 170 - 400 | |

| Leichtöl |

Edelstahl | 340 - 910 |

| Glasbeschichteter Stahl | 230 - 425 | |

| Schweröl |

Edelstahl | 57 - 285 |

| Glasbeschichteter Stahl | 57 - 230 |